Dégivrage par gaz chauds avec flotteur HR-2

- Principes de base d'un dégivrage par gaz chauds

- Importance de la construction des gaz chauds

- Principe et avantage de la décharge avec un flotteur HR-2

- Attention au type d'évaporateur, drainant ou pas

- Principe du dégivrage par gaz chauds par flotteurs

- Résumé pour une bonne utilisation du flotteur HP de dégivrage

Principes de base d'un dégivrage par gaz chauds

La présence de givre sur l’évaporateur réduit la capacité de l’évaporateur en agissant comme une couche isolante et en réduisant le flux d’air entre les ailettes. Lors du dégivrage par gaz chauds, le gaz chaud provenant de la décharge du compresseur ou du réservoir haute pression est utilisé pour réchauffer les serpentins de la batterie de l’évaporateur et faire fondre le givre qui s’y est accumulé. Les gaz chauds se condensent pour devenir liquide au cours de ce processus et sont ensuite renvoyés vers la conduite d’aspiration qui se déverse dans la bouteille BP ou vers une bouteille accumulatrice.

Le concept de base est simple. Cependant, les variations dans les dispositions de tuyauteries du système et la gestion des pressions, des températures et du réfrigérant liquide rendent la mise en oeuvre du dégivrage par gaz chaud très complexe.

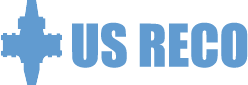

Avant d’aborder les détails, il est instructif de passer en revue le processus de base de dégivrage par gaz chaud. La figure 1 montre schématiquement un agencement typique de tuyauteries d’évaporateur. La séquence des événements qui se produisent pendant le dégivrage par gaz chaud est la suivante :

1 - MODE FROID :

Le réfrigérant liquide saturé s’écoule au travers d’une électrovanne d’alimentation liquide vers l’évaporateur. La chaleur est absorbée et une partie (ou la totalité) du réfrigérant se vaporise. Le réfrigérant sort par l’électrovanne ou la vanne motorisée ouverte d’aspiration et s’écoule vers une bouteille accumulatrice.

2 - PHASE DE VIDANGE:

L’électrovanne d’alimentation liquide est fermée. Les ventilateurs continuent de fonctionner et le liquide contenu dans le serpentin de l’évaporateur se vaporise et sort par l’électrovanne d’aspiration sous forme de vapeur. L’élimination du liquide du serpentin de l’évaporateur au cours de cette phase permettra à la chaleur du gaz chaud d’être appliquée directement au givre au lieu d’être dispersée et gaspillée dans le réchauffement du réfrigérant liquide. L’élimination du liquide froid évite les chocs de pression dommageables.

À la fin de cette phase de vidange, les ventilateurs sont arrêtés et l’électrovanne d’arrêt d’aspiration fermée.

3 - INJECTION CONTROlEE DES GAZ CHAUDS :

Sur les systèmes à recirculation de liquide basse température, en particulier, une électrovanne double ouverture doit être installée type S4AD ou bien PS4D. Le premier niveau d’électrovanne ouvre à 10% et introduit progressivement du gaz chaud dans le serpentin de la batterie de l’évaporateur. En alimentant d’abord ce premier niveau de l’électrovanne, on réduit davantage le risque de chocs thermiques et hydrauliques. À la fin de cette phase, on alimente le pilote du second niveau de l’électrovanne de gaz chaud qui ouvre l’électrovanne à 100%.

4 - PHASE GAZ CHAUDS :

L’électrovanne des gaz chauds est ouverte à 100%. Le gaz chaud circule maintenant plus rapidement dans le bac de récupération des eaux de condensats, lui permettant de se réchauffer, puis dans le serpentin de la batterie de l’évaporateur. Le gaz commence à se condenser lorsqu’il dégage de la chaleur pour faire fondre le givre, et la pression à l’intérieur du serpentin augmente suffisamment pour être contrôlée par le régulateur de dégivrage (Vanne de décharge grâce à la pression) ou Flotteur HP HR-2 (grâce au liquide condensé pendant cette phase).

Le réfrigérant condensé s’écoule à travers le régulateur (ou flotteur) et est acheminé vers une bouteille accumulatrice ou une conduite d’aspiration protégée par une bouteille séparatrice. Les gaz chauds continuent de circuler dans l’évaporateur jusqu’à ce qu’une limite de temps pré-réglée (Horloge de dégivrage) soit atteinte ou jusqu’à ce qu’un capteur de température (comme la sonde de température incorporée au Capteur de Dégivrage HBDF-MK2) termine cette phase et ferme l’électrovanne de gaz chaud.

5 - PHASE D’ÉGALISATION :

Sur les systèmes à recirculation de liquide basse température, il convient d’égaliser la pression entre l’évaporateur et la tuyauterie d’aspiration. La pression à l’intérieur de l’évaporateur peut s’équilibrer lentement en ouvrant une petite électrovanne d’équilibrage installée en parallèle de l’électrovanne d’arrêt d’aspiration principale, plus grande. Il est également possible d’utiliser une électrovanne d’aspiration type CK2D à double ouverture ou PVSGSS à orifice d’équilibrage pour assurer le même effet d’équilibrage à la fin du dégivrage et avant ouverture de l’électrovanne principale.

La phase d’égalisation réduit ou élimine les perturbations du système, qui se produiraient si les gaz chauds étaient libérés rapidement dans la tuyauterie d’aspiration. Cela réduit également le risque de liquide propulsé par la vapeur qui pourrait produire des chocs hydrauliques. Outre la pression élevée et les risques thermiques dus à cette phase, le liquide haute pression peut rapidement générer beaucoup de vapeur dans la partie basse pression du système, entraînant une charge soudaine au compresseur.

6 - PHASE DE RETARD DU VENTILATEUR :

À la fin de la phase d’égalisation des pressions, la petite électrovanne d’équilibrage ou l’orifice d’égalisation est refermé. L’électrovanne principale d’aspiration est ouverte ainsi que l’électrovanne liquide. Les ventilateurs ne sont pas mis en route immédiatement. La température de l’évaporateur va chuter, ce qui gèle les gouttelettes d’eau qui pourraient rester à la surface du serpentin après la phase gaz chaud, évitant ainsi le risque de soufflage des gouttelettes d’eau de l’évaporateur dans l’espace réfrigéré.

7 - MODE REFRIGERATION :

Une fois le délai de redémarrage du ventilateur écoulé, celui-ci est mis sous tension. La phase de réfrigération reprend et se poursuit jusqu’au début du cycle de dégivrage suivant.

Importance de la construction des gaz chauds

DRAINAGE MAXIMUM DU LIQUIDE DE L’EVAPORATEUR AVANT LE DÉGIVRAGE :

Tout liquide froid restant dans le serpentin de la batterie de l’évaporateur après la phase de vidange doit être réchauffé avant que le givre ne commence à fondre.

Cela augmente le temps d’injection des gaz chauds.

De plus, le liquide résiduel peut être propulsé à des vitesses dangereusement élevées si un gaz sous haute pression est introduit trop rapidement.

FOURNIR UNE ALIMENTATION EN GAZ CHAUD ADAPTEE :

Le gaz chaud pour le dégivrage est généré par la compression du gaz froid provenant des évaporateurs en fonctionnement. Lorsqu’un ou plusieurs évaporateurs sont en cours de dégivrage, ils ne génèrent plus de vapeur froide vers le compresseur.

Cela réduit l’approvisionnement en gaz chauds du système. Pour cette raison, il n’est généralement pas recommandé de dégivrer plus du tiers de la capacité totale du système à un moment donné.

En plus de la quantité de gaz chauds, la pression est également importante. Les pressions de condensation peuvent atteindre 12,4 bars (180 psig) ou plus et varieront considérablement. Pour un dégivrage sûr et constant, la pression du gaz chaud doit être aussi basse que possible tout en fournissant suffisamment de chaleur pour faire fondre l’accumulation de givre dans le cas le plus défavorable.

Les meilleurs résultats sont obtenus si le gaz alimentant l’électrovanne gaz chauds est à une pression supérieure à une valeur comprise entre 7 et 8,3 bar.

RÉGLER LA TEMPÉRATURE DE DÉGIVRAGE APPROPRIÉE DE L’ÉVAPORATEUR (Vanne de décharge) :

Le contrôle de la pression de l’évaporateur (et donc de la température) est effectué avec le régulateur de dégivrage type A4ABK ou P4AK. Si cette vanne est trop petite, il en résultera une pression excessive de l’évaporateur. Si cette vanne est surdimensionnée, elle ouvrira et fermera cycliquement, ce qui provoquera une usure de la vanne et des conditions instables du système.

Le réglage de pression du régulateur de dégivrage doit être compris entre 4 et 5,5 bars afin de maintenir la température dans l’évaporateur entre 5°C et 15°C. Les températures plus hautes n’amélioreront pas nécessairement l’efficacité du dégivrage. En effet, la majeure partie de la chaleur nécessaire à la fonte du givre provient de la chaleur latente plutôt que sensible du gaz chaud. Le tableau ci-dessous montre la chaleur latente pour l’ammoniac à différentes températures.

| Température | Pression | Chaleur Latente |

| 4°C | 4 Bar | 1240 kJ/kg |

| 10°C | 5 Bar | 1220 Kj/kg |

| 16°C | 6 Bar | 1200 Kj/kg |

| 21°C | 8 Bar | 1180 Kj/kg |

Une température de dégivrage de 21°C nécessiterait en réalité 5% de plus de gaz chauds que 4°C pour fournir le même contenu calorifique latent. De plus, comme le flux de gaz chauds dans l’évaporateur est entraîné par la pression, l’augmentation de la pression à l’intérieur du serpentin de la batterie de l’évaporateur ralentit le flux dans celui-ci. Comme indiqué précédemment, le piquage des gaz chauds du côté Haute Pression de l’installation et la décharge des condensats de dégivrage vers le côté Basse Pression de l’installation augmentent la charge des compresseurs. Des quantités plus importantes de gaz nécessaires au dégivrage prolongent la charge au compresseur.

Les températures de dégivrage plus élevées augmentent également la quantité d’eau qui se ré-évapore dans l’air ambiant. Cela peut augmenter l’humidité de la pièce et entraîner des dégivrages plus fréquents.

Enfin, une fois que les parties du serpentin de la batterie de l’évaporateur sont débarrassées du givre, elles apportent de la chaleur à l’espace réfrigéré par rayonnement et convection. Cette chaleur doit être évacuée, ce qui augmente la charge de l’ensemble du système.

Principe et avantage de la décharge avec un flotteur HR-2

Le flotteur de dégivrage HR-2 qui est un Régulateur de décharge à flotteur, est spécialement conçu pour éliminer les condensats liquides des évaporateurs pendant la période de dégivrage. Quand l’évaporateur est vide de tout son liquide, le gaz chaud agit sur toute la surface du tube interne de la batterie.

L’orifice du siège surdimensionné du flotteur est conçu pour éliminer rapidement le liquide des évaporateurs. Lorsque les gaz chauds sont introduits dans l’évaporateur au travers de l’électrovanne double ouverture S4AD ou PS4D pour une injection contrôlée, les gaz condensés ruissellent vers le bas de l’évaporateur, vers la rangée de serpentins inférieure et dans le flotteur de dégivrage HR-2. Ainsi l’intérieur du serpentin de la batterie est exempt de liquide et les gaz chauds agissent sur toute la surface intérieure du serpentin de la batterie.

Le flotteur de dégivrage injectera le liquide et une quantité minimale de gaz vers la bouteille Basse Pression ou Moyenne Pression, Économiseur etc.

En éliminant le liquide de l’évaporateur avant la phase d’injection des gaz chauds puis en injectant vers la bouteille séparatrice le liquide qui s’est condensé pendant la phase de dégivrage, le flotteur de dégivrage offre l’avantage d’un rendement énergétique supérieur en empêchant les gaz chauds inutiles de retourner à l’aspiration, d’augmenter la capacité et le fonctionnement du compresseur inutilement, et d’augmenter la pression d’aspiration correspondante.

Le flotteur HR-2 est équipé en standard des vannes à main en entrée et sortie.

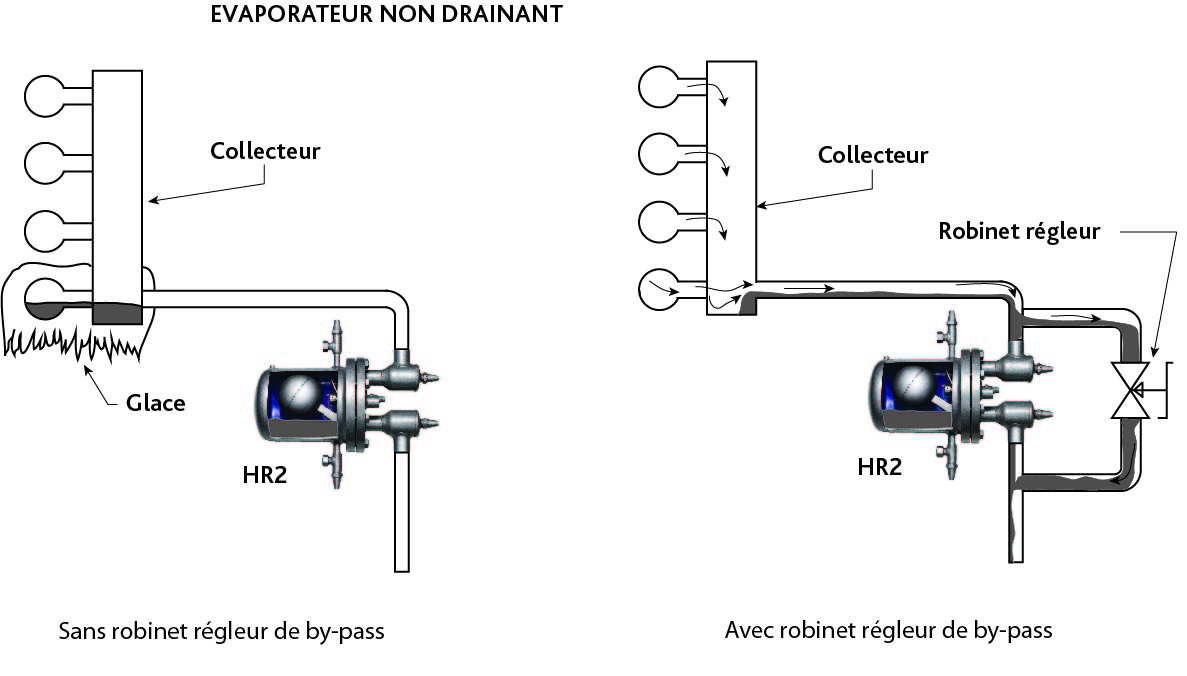

Attention au type d'évaporateur, drainant ou pas

TYPE D’ECOULEMENT A CONSIDERER :

La clé d’un dégivrage efficace est l’élimination complète du liquide de tous les serpentins de l’évaporateur. Pour empêcher le liquide sous-refroidi de s’accumuler dans les serpentins inférieurs et d’empêcher le dégivrage, il est essentiel de maintenir un débit constant de gaz chauds dans l’évaporateur, même lorsque l’orifice coulissant du flotteur de dégivrage est fermé (ex. cas des évaporateurs non drainant). Pour ce faire, il est possible de placer en by-pass du HR-2 un robinet régleur manuel en tant que vanne de dérivation (ou bien une électrovanne reliée au robinet de purge supérieur). Ce robinet régleur permet un écoulement continu des gaz chauds à travers l’évaporateur lorsque l’orifice à glissière du flotteur de dégivrage est fermé, en dérivant une petite quantité de gaz chauds en parallèle du flotteur de dégivrage.

Ce débit constant empêche le liquide sous-refroidi de s’accumuler dans les serpentins inférieurs et de bloquer le débit à la sortie de l’évaporateur.

Les évaporateurs à drainage libre ne nécessitent aucun gaz de dérivation.

Généralement le réglage se fait sur un tour ou un tour et demi. Ce réglage doit fournir un débit nominal de gaz chauds à travers le régleur lorsque l’orifice à glissière du flotteur de dégivrage est fermé. Cependant, il peut être nécessaire de reprendre le réglage du robinet régleur aux conditions spécifiques de l’installation. Si les serpentins inférieurs de l’évaporateur ne se dégivrent pas complètement, le robinet régleur doit être ouvert de quelques tours supplémentaires. Si l’évaporateur se dégivre complètement mais que les gaz chauds sont by-passés de manière excessive, il peut être nécessaire de fermer le robinet régleur de by-pass de plusieurs tours. Après tout ajustement, observez le fonctionnement du système avant d’effectuer d’autres ajustements.

Principe du dégivrage par gaz chauds par flotteur

DEGIVRAGE DES GROUPES D'EVAPORATEURS :

Il incombera à l’ingénieur chargé de l’installation de sélectionner le type et le mode de dégivrage. En particulier, les rendements à retenir, les durées de dégivrage nécessaires et la disposition des tuyauteries, en tenant compte des pertes de charge spécifiques qui exigent une expertise minutieuse. Les propositions suivantes ne sont donc que des recommandations et ne remplacent pas la considération globale du système dans son ensemble.

Pour les durées de dégivrage usuelles des évaporateurs (env. 30 min), le flotteur Haute Pression sera dimensionné pour 1,5 à 2 fois la capacité frigorifique des évaporateurs dégivrés en même temps.

Si une durée plus courte est nécessaire, la capacité pourra être augmentée jusqu’à 3 à 4 fois la capacité frigorifique des évaporateurs dégivrés simultanément.

La méthode conventionnelle de dégivrage des évaporateurs consiste à installer un détendeur à flotteur haute pression en aval de chaque évaporateur. Les condensats de dégivrage sont évacués dans la conduite de retour bouteille séparatrice BP. Cette méthode convient avec l’utilisation d’évaporateurs à haut rendement.

Dans la fig. 7a, le HR-2 utilisé est monté directement sous l’évaporateur afin que le flotteur puisse dégazer librement et soit toujours rempli de liquide. Un clapet anti-retour situé en aval du flotteur empêche un retour de liquide pendant le dégivrage des autres évaporateurs. Ce clapet anti-retour doit être soigneusement choisi de manière à ce que la pression différentielle nécessaire à son ouverture soit supérieure à la pression différentielle entre la conduite de l’évaporateur et la conduite de retour du condensat en aval du détendeur à flotteur (en tenant compte des pertes de charge, par ex. des serpentins de l’évaporateur, généralement un différentiel de 0.8 Bar est correct).

Cette disposition est recommandée si les condensats de dégivrage des évaporateurs peuvent s’écouler complètement librement. Ainsi, tout passage de gaz est exclu ce qui rend cette méthode de dégivrage la plus économique.

Si les évaporateurs ne peuvent pas être complètement vidés, à la fin du processus de dégivrage, une partie du gaz devra entraîner le liquide résiduel des serpentins inférieurs de l’évaporateur . En raison de ce débit de gaz de dérivation nécessaire, l’efficacité du système diminue et il est donc préférable d’utiliser des évaporateurs qui se drainent complètement librement (voir chapitre “ATTENTION AU TYPE D’EVAPORATEURS”).

Pour obtenir le débit de gaz nécessaire, un robinet régleur peut être installé en by-pass du flotteur ou bien une conduite de dégazage externe est raccordée au robinet de purge supérieur du corps du Flotteur HP. Sur cette conduite de dégazage une électrovanne s’ouvre au début du processus de dégivrage pour réchauffer le bac à condensats et à la fin pour évacuer le liquide résiduel.

Lors du fonctionnement normal, un clapet anti-retour est nécessaire en aval du détendeur à flotteur pour empêcher le réfrigérant liquide d’être drainé en dehors de l’évaporateur – comme décrit ci-dessus.

Si, en fonctionnement normal, la pression de la pompe est supérieure à la pression différentielle d’ouverture du clapet anti-retour situé à la sortie du flotteur (par ex. en cas d’utilisation de vannes qui remontent la pression d’évaporation, comme les vannes à pression constante), il faudra le remplacer par une électrovanne ou un robinet à boisseau sphérique (voir fig. 7c).

L’électrovanne type S4A ou PS4 (voir plus haut), s’ouvre au début du dégivrage pour dégazer complètement le détendeur à flotteur. Elle sera refermée à la fin du dégivrage.

Si le détendeur à flotteur doit être placé au-dessus de la sortie de l’évaporateur (différence de hauteur max. 3 m ou 9 Ft) ou à une plus grande distance (distance max. 30 m/90 pieds), il est nécessaire d’abaisser la pression dans le boîtier du flotteur. À cette fin, la buse de dépression pourra être utilisée, ou la conduite de dégazage externe comme décrite ci-dessus. Si cette tâche doit être assumée par la buse de dépression, un clapet anti-retour en aval du flotteur n’est pas souhaité car un débit de gaz suffisant devra d’abord être dévié depuis la buse de dépression vers le côté basse pression jusqu’à ce que le clapet anti-retour s’ouvre. Cela pourra entraîner des claquements indésirables du clapet anti-retour, et le processus prendra plus de temps, utiliser dans ce cas de préférence une électrovanne.

Pour l’évacuation rapide des condensats lors du dégivrage de groupes d’évaporateurs, l’agencement avantageux suivant selon la fig. 7d a fait ses preuves.

Pour évacuer les condensats de dégivrage des évaporateurs par l’intermédiaire d’un détendeur à flotteur haute pression commun, celui-ci devra se situer à l’extrémité du collecteur de décharge et la buse de dépression devra être fermée (voir la figure 7d en haut à gauche). La taille du détendeur à flotteur haute pression devra être telle que tous les évaporateurs pouvant dégivrer simultanément, soient pris en compte (ce qui correspond à 1,5 - 4 fois la capacité par évaporateur comme mentionné ci-avant).

Le collecteur de décharge des condensats doit être situé au-dessus du collecteur d’aspiration des évaporateurs. Les piquages des retours de condensats des évaporateurs doivent être raccordés au collecteur de décharge par le haut avec un col de cygne pour que les condensats ne soient pas renvoyés vers les évaporateurs qui ne dégivrent pas.

Lorsque l’électrovanne se ferme à la fin du cycle de gaz chauds, il se forme un tampon de gaz qui empêche tout réfrigérant liquide de passer à travers le régulateur pendant le fonctionnement normal.

Une soupape de décharge installée en by-pass entre les conduites de retour condensats et d’aspiration sert à protéger la conduite de condensats en cas d’augmentation excessive de la pression.

Dans tous les cas décrits ci-dessus, il faut veiller à ce qu’il n’y ait pas de pièges de liquide (par exemple à l’extrémité de la conduite collectrice de condensats), sinon, une évaporation spontanée ou des coups de liquide peuvent se produire. Il peut être nécessaire d’utiliser un petit détendeur à flotteur au point le plus bas du collecteur pour vidanger le liquide accumulé le cas échéant.

La conduite collectrice des gaz chauds devrait être posée avec une pente de 1 à 2% vers le HR1 BW (voir fig. 7d) pour recueillir l’ensemble des condensats produits à l’extrémité de la conduite.

Dans tous les cas, l’apport thermique sur le détendeur à flotteur haute pression doit être évité afin de minimiser le phénomène de pré-détente (« flash gaz »). Par conséquent, les systèmes mis en place en extérieur doivent être isolés.

Résumé pour une bonne utilisation du flotteur HP de dégivrage

Flotteur HP :

L’utilisation d’un flotteur HP pour assurer la décharge de dégivrage par gaz chauds permettra de vidanger la batterie de son liquide au début du dégivrage et d’éviter l’accumulation de liquide pendant le dégivrage. Son dimensionnement doit être adapté à la puissance de l’évaporateur.

Une batterie sans liquide dégivrera rapidement car les gaz chauds agiront sur toute la paroi interne du tube de la batterie. Le fait de ne plus avoir de liquide dans la batterie limitera également le risque de coups de béliers par la projection de bouchons de liquide dans le serpentin de l’évaporateur.

Lorsque l’évaporateur est drainant le flotteur minimisera le débit de gaz chauds vers la Basse Pression.

Dans le cas d’un évaporateur qui piège du liquide en partie basse, une vanne manuelle de détente devra être installée en parallèle du flotteur ou bien une électrovanne de décharge raccordée à la vanne de service du point haut du flotteur, ce qui augmentera le volume de gaz chauds à la BP et abaissera l’efficacité énergétique des compresseurs.

Il est impératif de prévoir un clapet anti-retour en sortie de flotteur avec un ressort taré à 0.8 bar environ (voir type VDR08). Il conviendra de vérifier la perte de charge du clapet en fonction de la perte de charge des tuyauteries et autres composants de ligne. Dans le cas où la décharge se fait d’un évaporateur Basse Pression vers une bouteille MP (recommandé pour augmenter l’efficacité) la perte de charge du clapet peut être diminuée. Il est également possible de remplacer ce clapet anti-retour par une électrovanne S4A pou PS4.

Dans le cas où la pression de l’évaporateur est supérieure à la pression d’aspiration il faudra utiliser une électrovanne type S4A ou PS4 en sortie de flotteur au lieu du clapet.

Dans tous les cas de figures, lorsqu’il n’y a plus de liquide c’est que le dégivrage est terminé. Il est à noter que plus le dégivrage avance et plus la pression dans l’évaporateur augmente et le débit de gaz chauds diminue réduisant l’efficacité du dégivrage.